De hoogste kwaliteit in combinatie met uitstekende prestaties heeft een naam: MOTOMAN

Barbas Bellfires is futureproof

Met het oog op de toekomst is er in 2019 bij Barbas Bellfires een bewuste keuze gemaakt voor een eerste lasrobot om een betere doorstroming te krijgen. De doorloopsnelheid en kwaliteit van het laswerk werden hierdoor dusdanig verbeterd dat er eind april 2020 een tweede installatie, een ArcWorld robot lascel, aan toegevoegd is.

Barbas Bellfires is een warm, Kempisch familiebedrijf dat ook een mooi, warm product maakt. Gevestigd in Bladel in de Brabantse Kempen, is Barbas Bellfires al 35 jaar producent van gas- en houtkachels en -haarden. Deze worden compleet in eigen beheer gemaakt door de 160 werknemers. Het bedrijf heeft eigenlijk twee merken: Barbas en Bellfires. Van oorsprong was het Barbas en deze heeft Bellfires later overgenomen.

Alles in-house

Bij Barbas Bellfires worden op jaarbasis tussen de 15.000 en 16.000 kachels geproduceerd, waarbij alles in-house wordt gedaan. Mark Spijkers, Manager Operations vertelt: “We doen alles compleet zelf. Er is een R&D afdeling, verkoop binnen- en buitendienst, inkoop, bedrijfsbureau en productie; die bestaat uit het snijden van staal, het buigen van staal, lassen van staal, complete natlakinstallatie, prefab assemblage, montage en expeditie, het complete gamma in eigen huis.” Hier worden de twee productlijnen van begin tot einde gemaakt, gas- en houtkachels, waarvan momenteel 65% gas en 35% hout. De thuismarkt is voornamelijk de Benelux: 35% van de producten gaat naar Nederlandse klanten, 35% naar België en 30% is export.

- Industrieën

- Metaalbewerking

- Toepassingen

- Booglassen

Snelle markt

Het bedrijf is 14 jaar geleden (in 2006) begonnen met een project. Voorheen werd alles op voorraad geproduceerd. Het is vanzelfsprekend een redelijk seizoensgebonden product, waarbij de winters een behoorlijk stuk drukker zijn dan de zomers. “Vroeger bleven we in de zomermaanden volle bak doordraaien om voorraad te hebben, die dan vanuit het expeditie magazijn werd geleverd. Toen kon dat omdat markt nog niet zo snel was, tegenwoordig is die markt zo snel. Iedereen moet gelijk de nieuwste producten hebben,” aldus Spijkers. “Dus als je in de zomer je magazijn vol draait dan moet je maar zien of je het in de winter ook weer leeg krijgt.”

Voor 2006 vond veel productie in lageloonlanden plaats, zoals het snijden, buigen en lassen van staal. Dit ging gepaard met lange doorlooptijden, waarbij volle vrachtwagens naar Bladel toe kwamen met een inhoud waarvan de kwaliteit soms grote problemen gaf. De eerste stap was om van productie in lageloonlanden naar de regio te gaan en hiermee werd het proces al een stuk overzichtelijker. Echter, de meeste toeleveranciers werken in serie terwijl de klanten van Barbas Bellfires zoveel verschillende wensen hebben.

De problematiek van productie in lageloonlanden plus de wens voor order-gestuurde productie liet het bedrijf 12 - 13 jaar geleden besluiten om langzaam de productie in eigen huis terug te halen. Ze begonnen met het investeren in kantbanken voor het buigen van staal en toen in een laser voor het snijden. “Deze eerste stappen gaven al zoveel meer ruimte, zoveel meer kennis van de producten, zoveel meer verbeterpotentieel en rendementsverbetering dat het logisch was om door te gaan met investeren,” vertelt Spijkers. “Als je nu kijkt staan hier negen kantbanken en vier lasers te draaien.”

Godsgeschenk

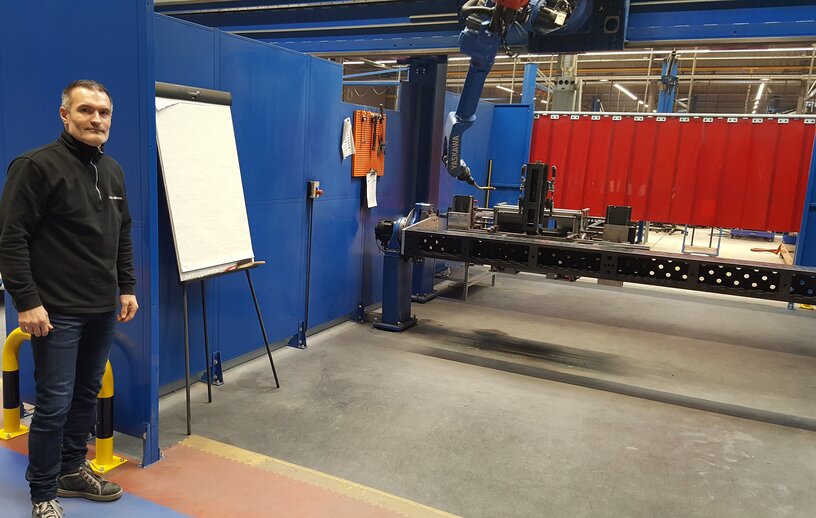

Na snijden en buigen is de volgende stap in het proces lassen. De lasserij is sinds een tweetal jaren meegenomen in het verbetertraject. Een onderdeel van deze andere manier van werken was dus ook om te investeren in de lasserij, meer specifiek in een eerste lasrobot, waarbij de keuze op Yaskawa viel. Intern werd voorheen wel handmatig gelast maar zeker twee of drie toeleveranciers lasten rompen met robots, dus dat kon Barbas Bellfires zelf ook. Het eerste lasrobot portaal staat best groot aanwezig voor een relatief klein product. Hierin wordt de bedrijfsfilosofie gelijk duidelijk: alles is op doorstroming gericht, aan een kant wordt robot geladen, aan de andere kant uitgeraapt. Er is eenrichtingsverkeer in de hele fabriek.

De tweede robot werd een Yaskawa ArcWorld lascel, de grootste maat. Er werd eerst gekeken naar een kleine lascel maar uiteindelijk werd toch gekozen voor een paar maten groter, die voor een klein prijsverschil veel meer flexibiliteit biedt. Hierin kunnen kleine onderdelen maar ook rompen gelast worden.

“De robots zijn een godsgeschenk omdat het zo moeilijk is om aan goede lassers te komen,” aldus Mark Spijkers. “En toch hebben we net zoveel lassers in dienst als voorheen. Onze meest ervaren lassers worden opgeleid tot robot programmeur, maar een robot operator hoeft geen lasser te zijn.” De lasserij bestaat al jaren uit ruim 25 werknemers maar vanwege het inbesteden dankzij de lasrobots kan er met deze lassers veel meer worden geproduceerd. Er wordt echt in enkelstuks geproduceerd, alleen wat naar de spuiterij moet om gelakt te worden, op klantorder. De lasrobots bieden veel voordelen: een lasrobot is nooit ziek, is er altijd, last altijd, levert altijd dezelfde kwaliteit en geeft uiteindelijk een stuk capaciteitsuitbreiding om meer laswerk in te besteden.

Verbeterpotentieel wordt aangeboord

Simpele onderdelen waaruit een romp wordt opgebouwd hebben ze wel op voorraad liggen in de lasserij, anders kan er nooit zo snel een romp worden gebouwd. “Als je alles zelf ontwikkelt, buigt, snijdt, heb je alles zelf in de hand. Alles wordt hier ontwikkeld, dus als de productontwikkelaar met een nieuw product bezig is en het prototype wordt gebouwd, ontstaat er gelijk een gesprek tussen de ontwikkelaar en de laseroperator, de lasser, de kanter. Dus die wisselen ideeën uit en verbeterpotentieel wordt aangeboord. Het effect daarvan is gigantisch. Verbeteringen kunnen gaandeweg gelijk doorgevoerd worden,” vertelt Spijkers enthousiast.

Ondanks de automatiseringsslag die Barbas Bellfires maakt, zijn er niet minder mensen nodig maar de mechanisatie maakt het werk wel aangenamer. Het bedrijf is altijd op zoek naar vakmensen. “Een robot, laser, kantbank maakt niet het verschil; de mensen die de machine bedienen of programmeren maken het verschil,” zegt Mark Spijkers. “Yaskawa pakt dat heel goed op in het voortraject door te zeggen: we kunnen hier net zoveel robots neerzetten als je wilt maar dan begint het pas. Je moet leren werken met die robot. Je bent maanden bezig totdat je die stappen gezet hebt. Aan het buigen, snijden worden ook andere kwaliteitseisen gesteld wil die robot goed kunnen functioneren. Als je daar in het voortraject keer op keer heel goed op gewezen wordt, dan word je niet verrast. Je moet niet denken, ik zet een kostbare machine neer en ik heb geen probleem meer, dat is niet waar. Met onze allereerste laser hebben we er maanden over gedaan om ermee te leren werken. De nieuwste laser werd neergezet en was gelijk productief.”